污泥干化機的核心工作原理是通過熱量傳遞與水分分離,將濕污泥(含水率 70%-85%)干燥至含水率 10%-30% 的干泥,主要通過 “熱量輸入→水分蒸發→濕分排出” 三個核心環節實現,不同機型的差異集中在熱量傳遞方式上。

1. 核心環節:熱量與水分的動態分離

熱量輸入:根據機型不同,熱量通過直接或間接方式傳遞給濕污泥。直接加熱型(如回轉式)通過熱空氣、煙道氣與污泥直接接觸傳熱;間接加熱型(如槳葉式、圓盤式)則通過加熱介質(蒸汽、導熱油)流經設備夾層或內部加熱元件,以熱傳導方式將熱量傳遞給污泥,避免煙氣與污泥混合。

水分蒸發:污泥吸收熱量后,內部水分(自由水、間隙水)受熱汽化,形成水蒸汽或濕分氣體。此過程中,部分機型會通過攪拌、翻動(如槳葉、回轉筒內的抄板)打破污泥結塊,增大傳熱面積,加速水分蒸發效率。

濕分排出:蒸發產生的濕分氣體通過排氣系統排出設備。若需回收熱量或處理尾氣,會先經過冷凝器將水蒸汽冷凝為液態水,再通過風機將干燥尾氣(或惰性氣體)排出,部分機型還會搭配除塵裝置,防止干污泥粉塵隨尾氣流失。

2. 典型機型工作原理差異

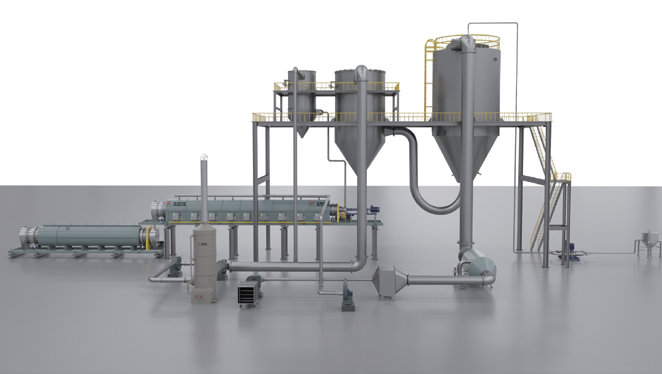

回轉式污泥干化機:濕污泥由進料口進入傾斜的回轉筒,筒內抄板將污泥不斷抄起、灑落,與筒外加熱套(間接加熱)或筒內通入的熱空氣(直接加熱)充分接觸。污泥在隨筒身旋轉過程中逐步干燥,終由出料口排出干泥,濕分氣體從筒尾的排氣口導出。

槳葉式污泥干化機:設備內部設有雙軸或多軸槳葉,槳葉內部通有加熱介質。濕污泥進入機身后,被旋轉的槳葉攪拌、擠壓、翻動,同時通過槳葉壁面的熱傳導吸收熱量,水分蒸發后從頂部排氣口排出,干燥后的污泥因槳葉推進作用從出料端排出,適合高黏性污泥。

圓盤式污泥干化機:由多組中空加熱圓盤組成,加熱介質在圓盤內部流動。濕污泥由頂部進入設備,在攪拌裝置推動下與加熱圓盤表面充分接觸,吸收熱量后水分蒸發,干污泥從底部排出,濕分氣體從頂部排氣口排出,具有占地小、傳熱效率高的特點。

1. 核心環節:熱量與水分的動態分離

熱量輸入:根據機型不同,熱量通過直接或間接方式傳遞給濕污泥。直接加熱型(如回轉式)通過熱空氣、煙道氣與污泥直接接觸傳熱;間接加熱型(如槳葉式、圓盤式)則通過加熱介質(蒸汽、導熱油)流經設備夾層或內部加熱元件,以熱傳導方式將熱量傳遞給污泥,避免煙氣與污泥混合。

水分蒸發:污泥吸收熱量后,內部水分(自由水、間隙水)受熱汽化,形成水蒸汽或濕分氣體。此過程中,部分機型會通過攪拌、翻動(如槳葉、回轉筒內的抄板)打破污泥結塊,增大傳熱面積,加速水分蒸發效率。

濕分排出:蒸發產生的濕分氣體通過排氣系統排出設備。若需回收熱量或處理尾氣,會先經過冷凝器將水蒸汽冷凝為液態水,再通過風機將干燥尾氣(或惰性氣體)排出,部分機型還會搭配除塵裝置,防止干污泥粉塵隨尾氣流失。

2. 典型機型工作原理差異

回轉式污泥干化機:濕污泥由進料口進入傾斜的回轉筒,筒內抄板將污泥不斷抄起、灑落,與筒外加熱套(間接加熱)或筒內通入的熱空氣(直接加熱)充分接觸。污泥在隨筒身旋轉過程中逐步干燥,終由出料口排出干泥,濕分氣體從筒尾的排氣口導出。

槳葉式污泥干化機:設備內部設有雙軸或多軸槳葉,槳葉內部通有加熱介質。濕污泥進入機身后,被旋轉的槳葉攪拌、擠壓、翻動,同時通過槳葉壁面的熱傳導吸收熱量,水分蒸發后從頂部排氣口排出,干燥后的污泥因槳葉推進作用從出料端排出,適合高黏性污泥。

圓盤式污泥干化機:由多組中空加熱圓盤組成,加熱介質在圓盤內部流動。濕污泥由頂部進入設備,在攪拌裝置推動下與加熱圓盤表面充分接觸,吸收熱量后水分蒸發,干污泥從底部排出,濕分氣體從頂部排氣口排出,具有占地小、傳熱效率高的特點。